2022年新型金属功能材料行业市场运行格局研究预测及投资规模指导规划可行性

1、行业发展基本情况:

(1)新型金属功能材料行业发展情况:材料是支撑人类经济社会发展的基础性和关键性要素之一。新材料具备传统材料所不具备的优异性能或特殊功能,新材料技术是现代工业发展的共性关键技术,新材料技术的发展水平,对国家制造和装备先进水平具有决定性影响。发展新材料是我国成为制造业强国的关键,是摆脱关键技术“卡脖子”困境的重要抓手,也是催生经济发展新动力的突破口。招商证券研究显示,我国新材料产业市场规模由2011年的8,000亿元增长至2020年的5.3万亿元,年均增速超过20%。工信部预计,在2025年新材料产业总产值将达到10万亿规模,2020至2025年年均复合增长率达13.5%。

新型金属功能材料是指自身具有或可辅助实现光、电、磁或其他特殊功能、且通常被用于实现非“结构承重”目的的金属材料。市场规模方面,据重庆大学材料学院副院长张丁非所著《合金元素添加剂市场现状》一文中的相关数据测算:①特钢领域:我国特钢领域合金元素年需求量约在百万吨级别。随着我国特钢产量的逐年递增和钢材产品结构的优化,预期在未来特钢领域合金元素需求量达到千万吨级别。世界范围来看,结合我国特钢产量比例,全球特钢领域合金元素年需求量至少约1,000-1,500余万吨。②铝合金领域:结合我国铝合金在实际生产中合金元素的添加情况,大致预测我国铝合金市场合金元素年需求量约30-50万吨,2018-2020年我国铝合金产量年复合增长率为9.96%,预计到2025年我国铝合金市场合金添加元素需求量将超过70万吨。高品质合金元素添加剂将对高端钢材、铝材的质量提升产生重大推动作用,从功能应用角度可实现对传统中间合金添加形式的全面替代,降本增效优点显著,市场前景广阔。

近年来,国家相关部门制定的鼓励新材料领域创新发展的相关政策,为新型金属功能材料行业创造了良好的产业环境。“十三五国家战略性新兴产业发展规划”、“新材料首批应用保险补偿机制”等相关政策、措施的出台,彰显了国家大力发展新材料产业,解决关键材料“卡脖子”问题的决心。国家《第十四个五年规划和2035年远景目标纲要》明确指出要推动我国高品质特殊钢材、高性能合金、高温合金、高纯稀有金属材料等多个高端新材料下游应用领域取得突破,在“十四五”规划指引下,金属功能材料产业将进一步发展,相关政策推动国内新材料产业迈入“高精尖”的发展轨道,新型金属功能材料产业预期将长期处于良好的发展与应用环境中。随着高端钢材、铝材在我国汽车、航空航天、轨道交通等高端装备制造领域的加速应用,合金元素添加剂作为高端合金制备的关键辅料,其市场需求有望得到进一步释放。

中金企信国际咨询公布的《2022-2028年全球及中国新型金属功能材料市场监测调研及投资潜力评估预测报告》

(2)合金元素添加剂简介:合金,是由两种或两种以上的金属、或金属与非金属融合而成的具有金属通性的物质,其性能一般均优于纯金属。常见的合金包括铝合金、钢铁、镁合金、钛合金等,即以铝、铁、镁、钛等金属作为基体金属,添加一种或多种金属或非金属元素而制成的,具有不同特殊性能的合金。随着科学技术以及工业经济的飞速发展,合金产品以其优秀的性能被行业接受并迅速运用于各行各业,为工业经济发展做出巨大贡献。

在合金制造过程中,合金元素可选择的加入方案主要包括以下类型:

钢铁和铝合金是用量最大的合金。由于铝和铁的熔点差异较大,因此目前铝合金和钢铁在制备过程中合金元素加入的主流技术方式也有差异,总体上,铝合金制备以中间合金加入法和合金元素添加剂加入法为主,钢铁制备则以直接加入法和中间合金法加入方式为主。

1)合金元素添加剂在铝合金行业的发展和应用:现阶段铝合金制备中合金元素的主流添加方法是中间合金加入法和合金元素添加剂加入法。合金化是合金生产工艺流程中最重要的一环,合金添加元素在基体金属中的熔化、合金元素分布的均匀性以及熔体纯净度决定合金材料的最终性能指标。由于铝的熔点约为660℃,而铝合金制备需加入的锰、钛、硅、铁、铬等高熔点金属(均在1,200℃以上)与铝的熔点差距较大,若将其以单质的形式(纯金属)加入到铝液中熔解,则熔炉的温度需超过拟加入合金元素的熔点,这样会造成铝液的汽化,且熔炉内的铝液易与周围的氧气、氢气、水等发生化学反应,形成难以去除的杂质,导致铝合金性能偏差,难以符合高端铝合金性能的要求,甚至导致铝合金的报废。另外,将熔炉大幅升温需耗费更多的能源,且升温时间长,从而导致制备过程的高成本、低效率。

为弥补上述不足,早期的合金工业中,利用“多数合金的熔点低于其组分中任一种组成金属的熔点”这一特性,熔炼企业陆续采用加入中间合金(浓缩版的合金)熔化的方式来降低合金元素熔融过程时所需要的温度,铝基中间合金加入技术在20世纪50-60年代中后期开始在我国运用。中间合金添加方案存在如下问题:需要采用多次少量的方式进行添加投放,精准控制难度大;熔化中间合金所需的时间仍然较长,一般需30分钟至一小时左右;铝熔体长时间与大气中的氧气、氢气、碳、水分等其他物质发生反应生成的化合物增多,导致铝合金的品质降低;熔化时间长会增加能耗,且增加铝熔体的烧损;熔化温度降低有限,产生氧化物烧损,造成资源浪费、对环境影响大,生产效率低等;中间合金的制备方法与最终合金材料的制造工艺高度重合,需要将热熔温度提升至高熔点金属熔化温度才能完成生产,在造成较高的能耗和原料消耗的同时,也相应导致对空气的污染及碳排放的增加。且铝基中间合金本身作为高温熔化的产物,制造过程中的低熔点金属易烧损产生杂质,导致合金材料纯净度下降,影响材料的最终性能。

合金元素添加剂加入技术由美国AMG公司发明,在20世纪90年代中期在我国铝合金行业中开始试验,2000年前后开始陆续试用。合金元素添加剂加入技术无高温熔炼流程,合金元素占比普遍可达75%以上,含杂质更低,且收得率更高,较铝基中间合金技术在提升制造效率、减少材料烧损、提高合金材料性能等各项指标方面具有明显优势。但合金元素添加剂,通常会在产品中加入大量助熔剂来保证合金元素在热熔体的熔化性能,助熔剂含量过高会挤压合金元素占比(浓度降低),且易导致助熔剂中大量杂质被添加到合金中,降低了合金纯净度、影响合金性能。而提高合金元素浓度降低助熔剂含量则会影响合金元素在热熔体中的熔化性能,造成合金元素无法充分熔化,合金元素收得率低,亦对合金质量造成影响。因此合金元素浓度、收得率、熔化时间、熔化温度,四者难以同时兼顾,这也是全球合金元素添加领域历久的技术性难题。由于上述原因,导致国内外主流的合金元素添加剂生产商提供的合金元素浓度水平普遍保持在75%-85%的水平,且熔化时间仍较长。

2)合金元素添加剂在钢铁行业的发展和应用:在钢铁行业,不同于铝的低熔点,金属铁熔点较高(1,538℃),在一般钢铁的冶炼中,元素添加普遍使用铁合金(铁基中间合金),常见的铁合金有锰铁、铬铁、硅铁、硅锰等,而在对纯净度等要求较高的高端钢铁冶炼中,通常采用直接添加纯金属的方式添加合金元素。

铁合金制备方法与铝基中间合金类似,即将合金元素矿石与铁屑等一种或多种合金元素熔炼制成的一种待用合金产品,在钢铁冶炼时,将该产品再次投入熔炉中进行熔化,达到钢材合金元素添加的目的。铁合金的优点在于其价格较低,但其金属元素收得率低、杂质含量高,不利于提升钢铁品质。同时,铁合金本身的制备工艺粗放、能耗物耗高、并产生大量烟尘、废渣、废气,环境污染严重。纯金属加入的优点在于其浓度高、应用简便、部分金属熔化性好,有利于提升钢铁品质;缺点在于纯金属收得率偏低且价格较贵,且对部分金属而言,如为了加快熔化速度直接将金属研磨成粉末状加入,导致合金元素在熔体烧损量多,材料耗损大,且高温下产生各类氧化物、氮化物、氢化物等杂质,对钢铁纯净度产生影响,如以金属锭的方式加入则导致合金元素在熔体中熔化速度慢、熔化不均匀,亦影响制备效率和钢铁品质。

(2)合金元素添加技术发展趋势:随着高端制造对合金材料性能要求的提升,以及新材料技术本身的不断进步,下游航空航天、军工、船舶、轨道交通、汽车等领域对合金材料的纯净度、金属耐疲劳度、各组分在合金化后的均匀分布等指标的要求越来越高,合金元素添加技术呈现如下趋势:

1)由于合金元素添加剂技术较中间合金在合金制备的效率、质量方面的优势,合金元素添加剂未来应用更加广泛,有取代中间合金成为主流合金制备方式的趋势;

2)随着合金元素添加剂产品和技术的发展和成熟,高端合金制造对合金元素添加剂的综合性指标提出了更高要求,如在快速熔化、低温熔化、高收得率、高浓度、低杂质、熔体内分布均匀等多维度需求;

3)部分低熔点基体金属在与高熔点合金元素在高温下进行熔化时会产生大量氧化物、氮化物、氢化物,降低了合金的纯净度,将导致金属疲劳,为保证合金元素在合金化后均匀分布、提高材料的性能,并达到节能环保的目的,实现更短时间、更低温度的合金元素熔化成为提升合金品质的关键要素;

4)随着合金材料应用领域的不断拓展,对合金特殊性能的要求更加多样,使得单一型合金元素添加剂无法满足合金材料性能的全部要求,复合型合金元素添加剂发展也成为市场重点研究方向。

中金企信国际咨询公布的《2022-2028年中国合金元素添加剂行业市场供需平衡度研究及投资战略可行性预测报告》

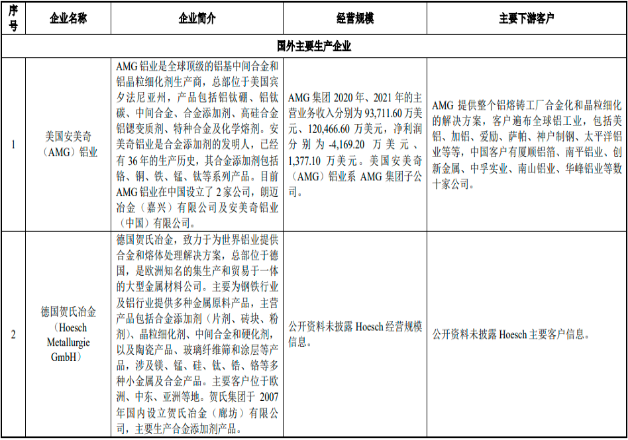

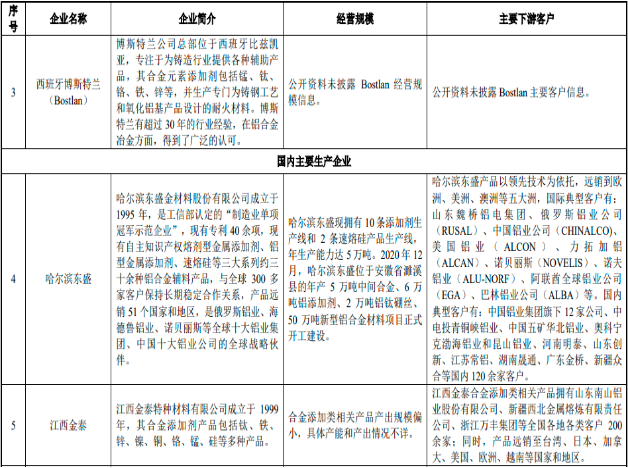

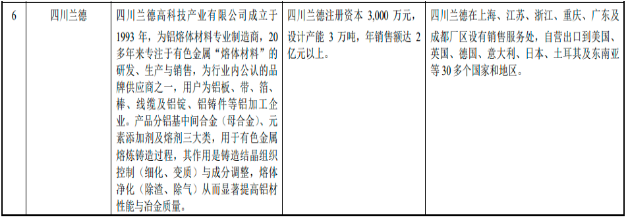

2、行业竞争格局和主要企业的经营规模及下游客户情况:合金元素添加剂是合金制造业的一个细分子行业,目前钢铁行业的合金制备仍以铁合金或纯金属为主,提供合金元素添加剂的企业主要集中在铝合金行业,由于行业较细分,专业从事相关产品研发、生产、销售的企业较少,行业的市场格局较为稳定。目前行业企业规模较大的主要是一些国外专业从事金属材料研制的跨国企业或其材料业务的分支等。国际公认的合金元素添加剂知名企业包括美国安美奇(AMGAluminum)铝业、德国贺氏冶金(HoeschMetallurgieGmbH)、西班牙博斯特兰(Bostlan)等。国内除上述企业在中国本土设立的工厂外,还有少部分从事合金元素添加剂生产的民营企业,如哈尔滨东盛、江西金泰、四川兰德等,上述企业的基本情况、经营规模和主要下游客户情况如下:

3、影响行业发展的有利和不利因素:

--有利因素:

(1)国家政策鼓励新材料产业发展:近年来,国家相关部门制定的鼓励新材料领域创新发展的相关政策,为本行业创造了良好的产业环境。“十三五战略性新兴产业发展规划”“新材料首批应用保险补偿机制”等相关政策、措施的出台,彰显了国家大力发展新材料产业,解决关键材料“卡脖子”问题的决心。“十四五”规划中明确指出要推动我国高品质特殊钢材、高性能合金、高温合金等多个新型金属功能材料下游应用领域取得突破,在“十四五”规划指引下,金属功能材料产业将进一步发展,相关政策推动国内新材料产业迈入“高精尖”的发展轨道,包括公司产品在内的一系列高端金属功能材料产业预期将长期处于良好的发展与应用环境中。

(2)高端合金市场需求促进合金元素添加剂行业发展:随着国家产业结构的调整和高端制造的发展,下游军工、航空航天、汽车、船舶等领域对高端合金材料的需求愈加旺盛。终端需求的增加将带动合金制备行业的产品结构调整,高端产品景气度上行,有利于合金元素添加剂的市场渗透率不断扩大,促进行业的市场需求快速提升。

(3)“碳达峰、碳中和”政策为行业发展提供了新的战略机遇:全球减碳已成为国际共识,国家实施“碳达峰、碳中和”战略。以公司产品为代表的合金元素添加剂在下游铝合金行业和钢铁行业的广泛应用,在帮助下游客户提高合金材料综合性能、提升生产效率、降低生产成本的同时,也有助于其实现节能降耗,减少二氧化碳排放。“碳达峰、碳中和”战略为合金元素添加剂产品和技术在合金冶炼等下游应用领域和市场扩展开辟了新的发展空间。

--不利因素:

(1)贸易保护主义抬头:本行业下游为钢铁、铝合金制备巨头企业为主,客户分布全球。随着国际政治和经济形势的日益复杂,国内企业的出口业务正受到国际贸易环境多变所带来的挑战。如果国际环境发生不利的变化,可能直接导致国内企业的海外市场拓展步伐受到影响,对行业的出口业务的稳定及增长形成挑战。

(2)合金生产企业产品结构造成的市场挑战:首先,从钢铁行业看,目前钢铁冶炼合金元素添加仍以使用铁合金、纯金属为主,部分客户根据钢种冶炼需要及其生产工艺流程、产品结构特点等因素,往往仅重视合金元素添加产品的单项特性和指标,如仅关注高收得率或仅关注杂质含量低(低氮低硫)等特性。此外,我国钢铁生产结构以普通钢为主,特钢占比较小的产品结构,以及“碳达峰、碳中和”政策在钢铁行业具体落地需要一定过程,也使得现阶段以公司产品为代表的具有熔化温度低、熔化时间短、杂质含量低、熔化分布均匀、帮助客户实现节能减排等多重特性的优质产品,在部分国内客户销售中难以体现应有的溢价。

第二,从铝合金行业看,由于我国目前铝材生产以中低端为主,由于对生产工艺、品质控制要求较国外高端合金生产较低,国内大部分铝合金生产企业仍多使用中间合金加入技术。国内市场除跨国企业在中国设立的朗迈冶金(嘉兴)有限公司、安美奇铝业(中国)有限公司、贺氏冶金(廊坊)有限公司等规模较大的企业外,还存在大量年产能在5,000吨以下的以生产中间合金为主的中小型企业。目前我国铝合金产业形成了以建筑用型材等中低质量产品为主的产业结构,使得大部分铝合金厂商对中间合金或合金添加剂供应商质量控制水平的要求不高,这对产品质量好、技术溢价高的公司在市场推广过程中产生一定的不利影响,造成部分企业的产品在国际铝业巨头的高端铝材生产中得到了广泛应用,但在国内市场拓展方面却面临着“劣品驱逐良品”的市场挑战。