2023年全球及中国催化剂行业细分产品市场竞争格局分析及下游应用领域市场发展规模前景预测

(1)催化剂行业发展概况:催化剂是一种能改变化学反应速度而本身又不参与反应最终产物的材料。催化反应是许多化学反应特别是有机化学反应中的重要环节,而催化剂是催化反应的“心脏”和基础。催化剂对化学工业及社会的发展起到举足轻重的作用,据不完全统计,全球至少有4.2万种原料和化学中间体是通过催化剂直接和间接合成的。一种新型催化材料或新型催化工艺的问世,往往会引发革命性的工业变革,并伴随产生巨大的社会和经济效益。回顾催化研究以往取得的成就,推动煤化工、石油化工、医药、农药、颜料、染料、化工新材料、电子、能源、环保等行业的高速发展,对国民经济和社会发展的巨大推动作用。

催化剂作为影响化学反应的重要媒介,在全球各行各业广泛使用,除传统的化工产品制造领域以外,已在清洁能源的开发与利用、环境保护等多个新兴领域起到了关键作用。

(2)行业竞争格局分析:国外催化剂的生产已经有上百年历史,国际知名的催化剂制造商的产品种类繁多且性能优良,其应用范围也涉及了各种领域,形成大量专利和知识产权,技术实力雄厚,产品具有很强的竞争力,几乎垄断了全球高端的催化剂市场。化工领域庄信万丰(Johnson Matthey)和赢创(Evonik),尾气净化领域恩格尔哈特(Engelhard)和庄信万丰(Johnson Matthey),石油化工领域恩格尔哈特(Engelhard)、美国标准催化剂、美国UOP、巴斯夫(BASF)等,都是国际催化剂著名的研发和生产企业,上述企业在我国石油化工、煤化工、环保、新药、新材料、高附加值精细化学品等高端领域仍占据大部分市场。

国产催化剂产品质量与技术含量的提升使得部分产品在国际市场上也具备较强的竞争力。2020年,我国催化剂出口总额为5.52亿美元,较往年增长较大。在较长期限内,催化剂产品的国产替代过程将成为我国催化剂行业发展的主要趋势。随着更多催化剂产品逐步实现国产化,国内催化剂市场仍有广阔的发展空间。

随着石油化工行业的不断发展,我国石油化工催化剂的市场规模将继续提升与炼油行业催化剂对比,我国石油化工领域催化剂行业发展较为缓慢,在行业规模与技术程度上与国外均存在较大差距。大部分催化剂企业从事低端的催化剂生产工作,产品主要供应中小型石化企业,对研发能力不够重视,产品技术水平较低,环境友好性较差。中石油、中石化等部分技术优势企业生产的石化催化剂主要供应集团内其他公司进行工业生产,较少对外销售。除少数大宗商品外,石化领域催化剂的技术工艺与行业规模仍不发达,行业成熟度较低且缺乏整合,生产成本与产品性能在国际范围内竞争力较低。国际大型化工企业集团凭借在催化剂技术、应用工艺方面的研发优势以及长期积淀形成的资金优势与渠道优势,通过兼并重组等扩张途径形成了对石化催化剂行业的寡头垄断。我国仍需积极推动具备先进工艺技术与产品供应能力的国内催化剂制造企业稳定发展。

目前煤化工企业数目较多,竞争较为激烈,但是煤化工催化剂产品的技术门槛较高。煤化工催化剂企业掌握煤化工领域的核心技术,技术含量较高,研发难度较大,下游企业对催化剂的依赖性较强。催化剂企业的竞争主要体现在技术的更新迭代方面。研发能力与销售能力是决定煤化工催化剂生产企业竞争力的重要因素。

尽管我国节能环保事业发展迅速,但整个环保用途催化剂行业发展水平比较低。我国环保用途催化剂行业参与者面临的主要问题包括以下三个方面:

A、企业创新能力不强。目前市场上绝大多数的环保用途催化剂均由国际化工集团研发生产,我国企业尚未具备规模化的研发生产实力。

B、生产结构不合理。我国环保用途催化剂生产企业主要集中在产业附加值较小、技术门槛较低的领域,这些领域竞争较为激烈。

C、服务与支持体系不完善。我国环保用途催化剂行业尚未构建完成健全的服务与支持体系,与国外化工企业对比,我国企业服务能力不强,不能满足市场对服务的总体要求。

中金企信国际咨询公布的《全球及中国催化剂市场全景监测调研及竞争战略可行性预测报告(2023版)》

(3)市场规模分析:催化剂行业与下游应用市场行业具有密切联系。公司生产的高性能催化剂广泛应用于节能环保、能源化工、精细化工等行业催化领域。

1、能源化工及精细化工领域的市场规模:在能源化工及精细化工领域,催化剂主要应用包括甲醇制备、乙二醇制备、1,4丁二醇制备、固体酸催化生产高辛烷值油品等环节。

1)甲醇制备催化新材料领域:甲醇是重要的一碳化工基础产品和有机化工原料,而且是重要的溶剂,广泛用于有机合成、染料、医药、涂料和国防等工业。甲醇不仅是重要的化工原料,也是洁净燃料。随着技术的发展和能源结构的改变,甲醇化工已成为洁净能源的重要组成部分。此外,甲醇还开辟了许多新的用途。甲醇是容易输送的清洁燃料,可以单独或与汽油混合作为汽车燃料,用它作为汽油添加剂可起到节约芳烃,提高辛烷值的作用,汽车制造业将成为耗用甲醇的巨大部门;特别是近年来C1化学工业的发展,甲醇制乙醇、乙烯、乙二醇、甲苯、乙酸乙烯、乙酐、甲酸甲酯和氧分解性能好的甲醇树脂等产品。近几年国内精细化工领域的规模扩张,为我国甲醇行业创造了全新的市场空间。

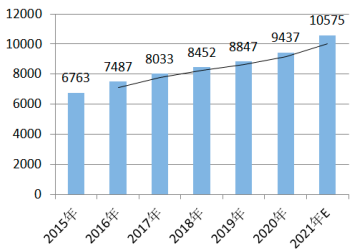

截至2020年底,中国甲醇总产能合计在9854万吨,剔除失效产能417万吨,故合计有效产能为9437万吨,较2019年底产能数据增加590万吨,年增速6.67%;若剔除掉长期停车的394万吨装置,我国甲醇长期有效产能大约9042.5万吨,其中烯烃配套甲醇产能在3025万吨。2021年是甲醇产能的投产高峰,且供给压力主要体现在去年底到今年上半年,估计到2021年底中国甲醇有效产能将达到10575万吨。

数据统计:中金企信国际咨询

2020年全球国际甲醇总产能约15000万吨附近,其中约有55%集中于中国市场,而其他的45%的量多集中中东、美洲及东南亚(包括新西兰)一带,其中中东地区包括伊朗、沙特以及阿曼等,美洲则包括美国、委内瑞拉以及特立尼达和多巴哥等国,东南亚包括马来西亚、文莱、印尼及新西兰等地,上述三地均对中国市场出口甲醇,且伊朗地区连续多年蝉联甲醇进口来源国首位。国际方面,每年甲醇催化剂的使用量4000余吨。

甲醇催化剂更换周期为2-3年,每吨甲醇催化剂平均可生产甲醇1.6万吨甲醇,按照2021年国内甲醇有效产能10575万吨计算,保守估计,未来国内需要消耗甲醇催化剂每年至少6609.38吨,同时甲醇合成前道工序净化、重整催化剂市场需求也非常巨大。

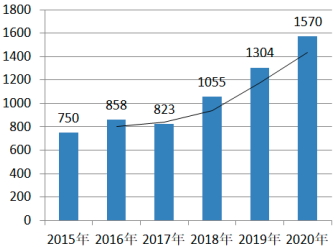

2)乙二醇制备催化材料领域:乙二醇是重要的化工原料和战略物资,用于制造聚酯(可进一步生产涤纶、饮料瓶、薄膜)、炸药、乙二醛,并可作防冻剂、增塑剂、水力流体和溶剂等。“煤制乙二醇”即以煤代替石油乙烯生产乙二醇。我国是乙二醇最大消费国和主要生产国。近年来,随着国内煤制乙二醇行业高速发展,国内乙二醇产能、产量高速增长,但进口依存度仍保持高位运行。2020年中国乙二醇产能大幅度扩张,截至2020年中国乙二醇产能达到1570万吨,同比增幅20.4%。

数据统计:中金企信国际咨询

从历年数据来看,2017年中国乙二醇进口量下降超过100万吨,随后到2018年迅速上升至980万吨,2020年中国乙二醇进口量更是突破1000万吨。

据不完全统计,2021年全球乙二醇新增产能将达到636.8万吨,其中,国外新增乙烯制乙二醇82.8万吨,国内新增煤制乙二醇364万吨和石脑油制乙二醇190万吨。2020年,煤制乙二醇装置草酸二甲酯加氢催化剂使用量约1967吨,催化剂更换周期约为1年,即每年需要消耗酯加氢催化剂1967吨;到2022年末,新建装置草酸二甲酯加氢催化剂使用量约2730吨/年,国内草酸二甲酯加氢催化剂消耗量超4700吨/年。

3)1,4丁炔二醇催化剂:1,4丁炔二醇催化剂是制备1,4-丁二醇(简称BDO)的中间产品,1,4-丁二醇是一种重要的有机和精细化工原料,它被广泛应用于医药、化工、纺织、造纸、汽车和日用化工等领域。1,4丁二醇是生产四氢呋喃的主要原料,四氢呋喃是重要的有机溶剂,聚合后得到的聚四亚甲基乙二醇醚(PTMEG)是生产高弹性氨纶(莱卡纤维)的基本原料。1,4丁二醇是生产聚对苯二甲酸丁二醇酯(PBT)工程塑料和PBT纤维的基本原料;PBT塑料作为生物可降解塑料,是最有发展前途的五大工程塑料之一。

2020年1月19日,国家发展改革委、生态环境部印发《关于进一步加强塑料污染治理的意见》,到2022年,一次性塑料制品消费量明显减少,替代产品得到推广,塑料废弃物资源化能源化利用比例大幅提升;在塑料污染问题突出领域和电商、快递、外卖等新兴领域,形成一批可复制、可推广的塑料减量和绿色物流模式。到2025年,塑料制品生产、流通、消费和回收处置等环节的管理制度基本建立,多元共治体系基本形成,替代产品开发应用水平进一步提升,重点城市塑料垃圾填埋量大幅降低,塑料污染得到有效控制。到2025年,预计我国可降解塑料需求量可到238万吨,市场规模可达477亿元;到2030年,预计我国可降解塑料需求量可到428万吨,市场规模可达855亿元。我国可降解塑料市场空间巨大。

我国是全球1,4-丁二醇生产大国,现阶段,我国1,4-丁二醇生产企业在20家左右,其中国有企业数量占比超过7成,国内规模较大的1,4-丁二醇生产企业包括新疆美克、中石化长城能源化工、新疆天业、新疆国泰、蓝山屯河等。进入2021年,随着国外纺织订单向国内转移,以及可降解塑料原料PBAT产能快速扩张,1,4-丁二醇市场需求释放,国内1,4-丁二醇供应趋紧,产品价格持续上涨。

截至目前国内Reppe法(炔醛法)现有产能298.90万吨,预计2022年产能将达到412万吨,预计1,4丁炔二醇合成催化剂年消耗估计为2060吨。

4)化工新材料催化剂领域:全球新材料行业正处于快速发展阶段,年复合增长率维持在10%以上。2019年,全球新材料行业市场规模达到2.82万亿美元左右,2019我国新材料产业总产值已增长至4.5万亿元,同比增长15.4%,预计到2021年有望突破7万亿元。我国2018年化工新材料产量约2,210万吨,自给率约65%,其中,工程塑料产量306万吨,消费量548万吨,自给率约为55.9%;功能性膜材料产量约50亿平方,消费量超过60亿平方,自给率超过80%;电子化学品消费量约90万吨,国内产品占有率较低。大连瑞克积极在化工新材料行业布局,积极性能更优异、功能性更强、技术含量高的乙烯丙烯下游新材料产品催化剂。

2、石油化工领域:石油化工用催化剂是指用于石油化工产品生产中的化学加工过程的催化剂。石油化工用催化剂品种繁多,主要有氧化、加氢、脱氢、羰基合成、水合、脱水、烷基化、异构化、歧化、聚合等过程用的催化剂。在石油化学工业中,92%以上的化工产品都需要采用催化剂,催化剂是促进石油化工发展不可替代的关键技术。

随着国家严格执行环保、能耗、技术、质量和安全等标准和准入门槛,不仅加大落后产能的退出力度,而且严格控制新增低端产能,我国石油化工用催化剂行业产能增长缓慢。随着落后产能的淘汰,我国石油化工用催化剂行业产能利用率逐渐提高,截至2019年底,我国石油化工用催化剂产能为34.65万吨,产能利用率78.33%。

3、环境保护领域:金属具有独特而优异的催化特性,是环保领域重要的催化材料。环保邻域已成为贵金属催化材料最重要的应用领域之一,如汽车尾气净化处理、工厂有机废气净化处理、水处理以及环境监测等。工业废水和废气处理为环保治理的重中之重。催化湿式氧化技术特别适用于治理高浓度、难降解有机工业废水,如染料废水、农药废水、石化废水、焦化废水、造纸废水等,该领域预计未来五年可达到百吨级/年的规模,市场空间巨大。在化工废气处理方面,主要采取吸附、高温燃烧、催化燃烧等方式,其中催化燃烧可以在低温(300度左右)下通过催化剂将几乎所有的有机废气氧化成二氧化碳和水,具有很好的发展前景。目前,该国内领域除国外催化剂产品外,国内供应商杭州康纳、大连化物所的催化剂产品应用亦不断提高。

针对煤制乙二醇过程中稀硝酸废水问题,大连瑞克开发了硝酸还原工艺及催化剂为大连瑞克原始创新技术及产品,煤制乙二醇工艺中含硝酸废水问题因本工艺及催化剂得到解决。预计到2023年,我国煤制乙二醇装置产能将达到2000万吨,相应催化剂市场达3亿元,30%以上装置将采用瑞克硝酸还原技术。

针对甲醛等有机化工原料制造过程中的微量可燃废气处理难度较大的问题,大连瑞克开发了催化燃烧催化剂及其工艺解决方案,彻底解决其工业废气处理问题。

(4)行业发展趋势分析:催化剂产品的生产技术涉及材料科学、结构化学、有机化学、工业催化、自动控制等多个技术领域,具有多学科、相互渗透、交叉应用的特点,生产工艺复杂,技术难度高。目前行业领先企业主要为国际大型化工企业,在大部分催化领域我国仍与国外存在较大技术差距。国外化工企业具备先进催化剂的知识产权与工业化生产能力,长期以来,我国环保、能源化工及精细化工行业对国外催化剂的依赖较为严重;随着我国相关产业规模的扩大,进出口金额总体保持整体上升的趋势。近年来,我国经济结构调整进程逐步深化,对关键领域自主知识产权日益重视,已涌现出了一批具备较强科研与生产能力的催化剂研发制造企业,国内优秀企业的产品已经能够实现进口替代并逐步得到市场认可。国产催化剂产品质量与技术含量的提升使得部分产品在国际市场上也具备较强的竞争力。2020年,我国催化剂出口总额为5.52亿美元,较往年增长较大。在较长期限内,催化剂产品的国产替代过程将成为我国催化剂行业发展的主要趋势。随着更多催化剂产品逐步实现国产化,国内催化剂市场仍有广阔的发展空间。

①石油化工领域催化剂行业发展情况:石油化工行业作为我国经济的支柱产业之一,随着我国宏观经济的发展实现了跨越式发展。近年来,由于全球政治经济环境大幅变化,宏观经济下行压力较大,石油和主要化学品市场价格大幅波动,化工行业效益受到一定影响。根据中国石油和化学工业联合会公布的《2020年中国石油和化学工业经济运行报告》,截至2020年底,石油化工行业规模以上企业26,039家,实现营业总收入11.08万亿元,比上年下降8.7%;利润总额5,155.5亿元,同比下降13.5%。2020年,全行业进出口贸易总额6,297.7亿美元,同比下降12.8%。我国石油化工产业正处于产业变革的历史交汇点,面对资源环境约束加剧、要素成本上升、结构性矛盾日益突出的挑战,亟需加快产业升级转型和产品创新步伐,推动产业布局向产业链高端发展。催化剂作为石油化工行业不可替代的关键环节,是实现行业高质量发展的重要保证。

石油化工行业中超过90%的反应均需要催化剂参与,其对催化剂的需求占整个工业催化剂需求的比例接近70%。石油化工催化剂品类繁多,主要有氧化、加氢、脱氢、羰基合成、水合、脱水、烷基化、异构化、歧化、聚合等过程需使用催化剂。

②煤化工领域催化剂行业发展状况:我国“煤多油少”的资源禀赋决定了以煤为主体的能源结构,油气支撑能力相对较低。根据国家统计局数据显示,2019年我国原煤生产总量占全国能源总量比例为68.6%。2019年中国能源生产以煤炭为主,比重总体稳定。石油占比逐渐减少,天然气比重逐渐增加,水电、核电等其他能源比重在稳步增长。未来很长一段时间,煤炭在能源生产中的地位将不可替代。发展煤化工,为国家能源安全提供保障,既是国家能源战略技术储备和能力储备的需要,也是促进煤炭清洁高效利用和煤炭产业转型升级的重要举措。

甲醇制烯烃的MTO工艺、甲醇制丙烯的MTP工艺、煤制乙醇工艺及煤制乙二醇工艺均为目前煤化工领域重要的化工工艺技术;此外,煤化工可大规模生产甲醇、乙二醇、芳烃、烯烃等众多化工原料及化工产品。催化剂技术对煤化工的行业发展具有决定性影响,在煤炭转化为液态以及煤化工合成方面,催化剂都是必不可少的重要原料,煤化工的主要技术难点在于核心催化剂的研发。

③环保领域催化剂行业发展状况:环保行业在多种政策推动下实现了快速发展。虽然受宏观经济影响等因素制约,近年环保产业的市场需求有所减弱,但是面对日益严峻的资源和环境制约,我国正在积极布局,加快节能环保技术的研发水平与环保装备、服务水平的提升。其中,尾气处理、固废处理、水务治理等领域的市场需求较大。根据“十三五”规划《纲要》,我国要大力发展绿色环保产业,“增强节能环保工程技术和设备制造能力,研发、示范、推广一批节能环保先进技术装备。加快细颗粒物治理、汽车尾气净化等新型技术装备研发和产业化。”根据国家发改委公布的消息,2020年,“十三五”各项任务圆满收官,我国节能环保产业快速发展,节能环保产业产值已上升至7.5万亿元左右。未来要加快推动绿色低碳发展,统筹推进绿色低碳循环发展经济体系建设,不断壮大绿色产业。环保用途催化剂通常应用于各种废水、废气的排放环节,脱去排放物中的有害物质,实现环保排放。与典型的化工生产中所用的催化剂不同,环保用途催化剂通常需要具备较高的催化活性,能将浓度本来很低的污染物经催化转化为无毒物;能承受较高的作业负荷,以节约催化剂用量和治理污染的设备投资;能在室温或不太高的温度下作业,以减少治理污染所需的能耗。因废气通常含有粉尘、重金属、含硫化合物、含氯化合物、酸雾等,要求催化剂的抗毒能力较强、化学稳定性好、具有足够的催化剂寿命及良好的催化选择性,避免副反应生成的产物造成二次污染。受益于国际范围内日益严格的环保政策,环保行业近年来得到了快速发展,环保用途催化剂制造企业也保持着较高的利润水平,并吸引了大量的资本投入。公开数据显示,我国目前已经有多家上市公司在进行或布局环保用途催化剂的研发生产工作,如万润股份、国瓷材料、建龙微纳等。在尾气处理方面,随着国六等更为严苛的尾气排放标准实施,已催生大量的尾气处理设备制造与更新需求,包括巴斯夫、庄信万丰等国际化工企业已纷纷扩大在中国的投资规模并进行了该领域的提前布局。具有强大的研发实力、产品质量过硬的企业能够在国际竞争中保持较高的领先优势,并获得超额收益。